6.53亿元!千吨级PI薄膜项目拟投建,这一材料国产化替代如何?

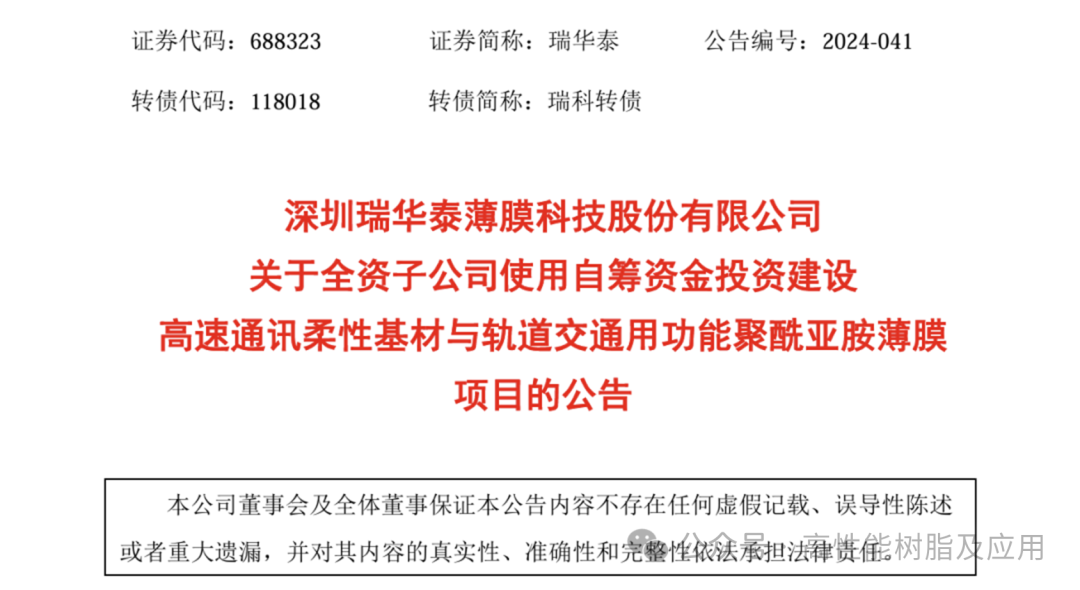

11月29日,瑞华泰发布公告,公司全资子公司使用自筹资金投资建设高速通讯柔性基材与轨道交通用功能聚酰亚胺薄膜项目。

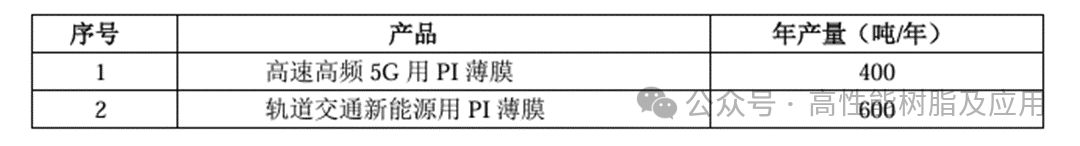

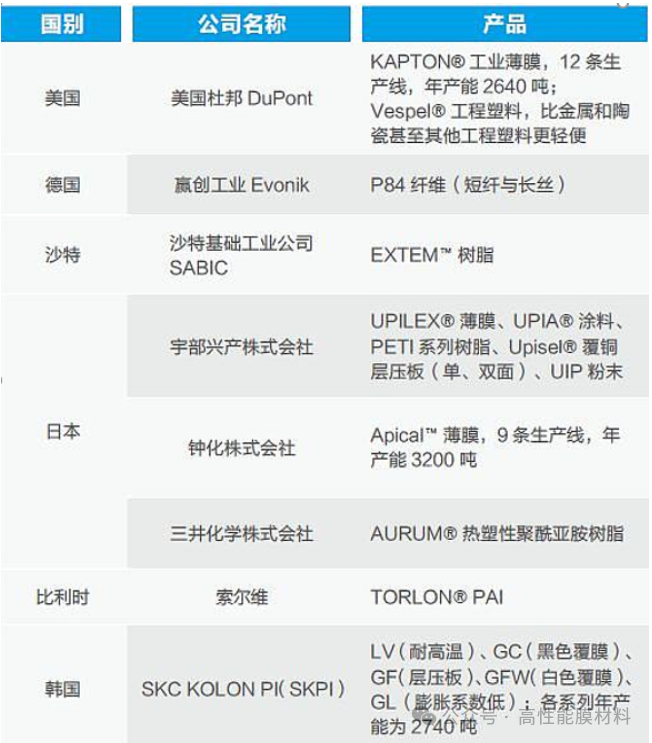

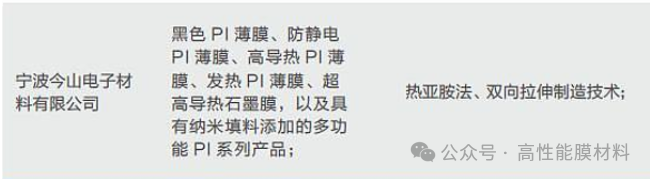

公告指出,瑞华泰全资控股子公司嘉兴瑞华泰计划使用自筹资金投资建设高速通讯柔性基材与轨道交通用功能聚酰亚胺薄膜项目,总投资金额预计6.53亿元,总建筑面积预估为1.6万平方米。 PI薄膜市场一直以来由海外企业主导,其中包括宇部兴产、赢创、SABIC、钟渊化学、三井化学、PIAM(阿科玛去年收购)、杜邦、东丽等等。国内这一领域起步较晚,近年来长期处于“低端竞争激烈,高端依赖进口”的局面。 瑞华泰作为国内头部高性能PI薄膜供应商,主营包括热控PI薄膜、电子PI薄膜、电工PI薄膜等,下游客户涵盖西门子、庞巴迪、中国中车、生益科技等巨头。 然而由于下游需求疲软影响,去年至今常规PI产品竞争压力凸显。据年报和一季报显示,瑞华泰去年实现营收2.76亿元,净亏损近2000万,同比降近150%;今年一季度实现营收5470.35万元,净亏损1657.49万元,亏损同比扩大117.98%。据公司表示,主要系受下游需求下滑,以及PIAM等降价影响,市场竞争加剧,净利下滑。 所以开发高端功能性聚酰亚胺材料也是大势所趋。具体来看瑞华泰此次规划建设的两种功能性聚酰亚胺材料。 (1)轨道交通用功能聚酰亚胺 瑞华泰此次规划建设轨道交通新能源用PI薄膜产能600吨/年。目前,轨道交通电池系统的隔热层、机车上的导线等需要用到聚酰亚胺材料。而在轨道交通领域,开发耐电晕的材料是研究的重点之一。 由于高频变压器的运行工况复杂,尤其是施加在线圈绕组上的电压具有幅值大、频率高及上升时间短等特点,再加上绕组内部结构紧凑,热量难以散发出去导致温度积聚,在这种多物理场的耦合作用下,匝间绝缘作为绝缘的薄弱位置很容易诱发电晕放电,从而加快了绝缘材料的老化并在短时间内引发电晕击穿。 杜邦在20世纪90年代开发的Kapton@CR和日本Kaneka公司在20世纪初开发的Apical@CR,是目前在轨道交通牵引电机绝缘系统中应用最多、市场占有率最高的商品化耐电晕聚酰亚胺材料。目前,我国能够实现高性能耐电晕聚酰亚胺材料生产的企业依旧较少,且产品性能与国际先进水平仍有一定的差距。 近些年国内外学者证实添加适量的纳米粒子能有效改善聚酰亚胺的耐电晕性能。以杜邦公司所研发的100CR为例,其为独特的“三明治”结构,其中上下两层为掺杂Al2O3的复合PI薄膜,中间层为纯PI薄膜,使其在高频电压下有着更高的耐电晕寿命,最高可达纯聚酰亚胺薄膜的10倍以上。 (2)高速高频5G用PI薄膜 瑞华泰此次规划建设高速高频5G用PI薄膜产能400吨/年。5G高频通讯技术迅速普及,低介电常数材料作为该技术领域的重要支撑材料之一而备受关注。而聚酰亚胺拥有优异的尺寸稳定性、与金属基体黏接性好、低介电常数和低介电损耗等特点。 随着新一代通讯技术的不断发展,对低介电常数材料的性能也提出了更高的要求。因此,需进一步开发具有更低介电常数的聚酰亚胺,以满足高频通讯技术领域的迫切需求。 材料的介电常数与其极化率和偶极密度密切相关,降低材料的极化率和偶极密度,可以得到具有更低介电常数的材料。其中,降低极化率的方法通常为引入较低极化率的C—F、C—H、C—C键,降低偶极密度的方法有引入大自由体积的基团,增加支化程度等。为了进一步降低材料极化率,也可采用对材料进行造孔的方法。瑞华泰在嘉兴便有含氟聚酰亚胺材料产能。 聚酰亚胺薄膜(PI薄膜)简称PIF,有“黄金薄膜”之称,是聚酰亚胺产业最重要的产品形态,具有优良的力学性能、介电性能、化学稳定性以及很高的耐辐照、耐腐蚀、耐高低温性能,广泛应用于航空航天、微电子、原子能、电气绝缘、液晶显示、膜分离技术等各个领域。 聚酰亚胺薄膜(PI薄膜)是目前世界上性能最好的薄膜类绝缘材料和最贵的薄膜材料之一,与碳纤维、芳纶纤维一起,被认为是目前制约我国发展高技术产业的三大瓶颈性关键高分子材料。 聚酰亚胺(PI)是一个非常庞大的家族,主要是指主链上含有酰亚胺环(-CO-NR-CO-)的一类聚合物,产品形态包括薄膜、泡沫、纤维、光敏型聚酰亚胺与聚酰亚胺基复合材料等。其中PI薄膜占比超过70%。 聚酰亚胺(PI)是一种特种工程材料,其处于材料金字塔顶端,被誉为高分子材料金字塔的顶端材料,也被称为"解决问题的能手",甚至有业内人士认为“没有聚酰亚胺就不会有今天的微电子技术”。自上世纪60年代,各国都在将聚酰亚胺的研究、开发及利用列入 21世纪最有希望的工程塑料之一。 1、生产工艺 目前聚酰亚胺薄膜(以下简称PIF)主要合成工艺有两种,即热亚胺化法和化学亚胺化法。 其中热亚胺化法将聚酰胺酸加热到一定温度,使之脱水环化;化学亚胺法是向温度保持在-5℃以下的聚酰胺酸溶液中加入一定量的脱水剂和触媒,快速混合后加热到一定温度使其脱水环化。目前国内90%生产厂家均采用热亚胺化法生产工艺,但国外基本已经完成了化学亚胺化法替代热亚胺化法。 2、未来进口替代空间广阔 自20世纪70年我国开始尝试自主研发PI薄膜的生产工艺以来,行业技术与生产能力得到较大提升。截至目前,国内已有桂林电器、山东万达微电子、株洲时代、深圳瑞华泰等数十家企业具备PI薄膜的生产能力或规划生产,基本已实现电子级以下PIF自给自足。 但是值得注意的是,目前我国只是在制造过程相对简单的电工级PI薄膜领域实现大规模生产,产品质量处于全球领先位置。但是电子级PI薄膜仍对国外有较大依赖,进口依存度达到80%,其主要市场由杜邦、东丽、钟渊和宇部等海公司瓜分。国内仅有3家工厂采用化学亚胺化法生产工艺,起步较晚。 事实上,一直以来,聚酰亚胺薄膜尤其是高端领域的相关生产工艺及关键技术都被国外垄断,这已成为制约我国高技术产业发展的瓶颈之一。 从产能来看,当前包括美国杜邦公司、日本钟渊化学工业株式会社、日本东丽株式会社、日本宇部兴产株式会社和韩国SKC Kolon PI公司在内的美、日、韩企业占据了整个行业近80%的产能。 从专利申请量来看, CPI薄膜全球专利申请量仅占全球PI薄膜专利申请量的9%左右,我国专利申请量仅占2.6%左右,总体上CPI薄膜领域的专利技术储备量偏低。PI的核心技术被全球少数企业所掌握,杜邦(Dupont)、日本宇部兴产(Ube)、钟渊化学(Kaneka)、日本三菱瓦斯MGC、韩国PI尖端素材(原 SKPI)为高端PI薄膜主要供应商。 综上,从当前巨大的市场需求潜力来看,我国聚酰亚胺薄膜市场国产替代拥有广阔的发展空间。 3、产业供应 国内PI生产装置多数为百吨级,且产品90%以上是薄膜。