我国首台套丁二烯法己二腈工业化生产项目全面达产!

近日,我国首台套丁二烯法己二腈工业化生产项目——中国化学工程天辰齐翔新材料有限公司20万吨/年己二腈装置全面达产。12月5日,中国化学工程在山东淄博举办天辰齐翔己二腈项目反向路演和国企开放日活动,证券公司、基金公司等国内知名金融机构投资者和中央主流媒体记者齐聚现场实地考察,近距离感受这一高端新材料项目的技术实力与发展前景。

己二腈是生产尼龙66的核心原料,被市场称为聚酰胺产业链的“咽喉”。作为高性能聚合物,尼龙66像米粒一样大,却能拉伸2公里不断裂,指甲盖大小的玻纤增强尼龙66制品可承受1吨左右的压力而不发生塑性变形,颗粒状阻燃级尼龙66产品遇明火后10秒内即可自行熄灭。被誉为尼龙66“面粉”的己二腈实现规模化量产,意味着尼龙行业下游“面包坊”将获得充足、优质的原料供应,从而有力推动汽车、轨道交通、航空航天及电子电气等高端制造领域的持续发展,保障我国高端聚酰胺产业链安全。

该项目采用中国化学工程自有技术,打破国外垄断、解决“卡脖子”难题。自项目投产以来,中国化学工程系统梳理全流程瓶颈,聚焦反应器效率提升、精馏分离等关键环节,推进技术革新与工艺优化,通过百余项技术改造破解装置运行难题。在日前进行的72小时满负荷性能考核中,己二腈装置各项关键技术、经济指标均达到或优于设计值,产品质量稳定可控,系统运行平稳高效。这一重要里程碑的达成,标志着己二腈装置全面转入高效稳定运行新阶段。

以己二腈作为关键中间体的上下游产业链全景图见图1。

图1 己二腈产业链全景图

工艺路线

该工艺路线是以丁二烯为原料,通过直接氰基化反应得到己二腈。

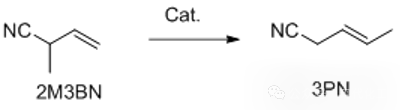

直接氰基化反应如下:

上世纪70 年代初,杜邦公司开发了丁二烯直接氰化法生产己二腈,该方法原料成本低、能耗低、工艺路线短,且产品质量好、收率高,是最理想的工业化路线,适合大规模的工业化生产。该工艺生产的己二腈占世界总量的65%~70%,是目前最先进的生产工艺。丁二烯直接氰化法包括戊烯腈的生成、异构化反应及分离、己二腈制备3个步骤:首先丁二烯、氢氰酸、溶剂和催化剂在高温下进行氰化反应得到3-戊烯腈和2-甲基-3-丁烯腈,丁二烯经过减压回收后返回反应器进行循环使用,3-戊烯腈和2-甲基-3-丁烯腈通过精馏进行分离;2-甲基-3-丁烯腈通过异构化生成3-戊烯腈;3-戊烯腈再一次氰化生成己二腈,最后经过精制系统制取得最终产品己二腈。

文章来源:烯烃产业创新与发展研习社编辑整理