全球MMA(甲基丙烯酸甲酯)生产工艺路线主要有C2、C3、C4、C1路线,其中丙酮氰醇法(C3)和异丁烯氧化法(C4)是目前采取的主要生产方法。

本文来看看MMA各路线工艺步骤、改进、国内外产能布局情况,以及各工艺的发展前景。 原料:主要原料为丙酮和氢氰酸,其中氢氰酸是通过丙烯腈副产生产,还有辅料甲醇。 工艺步骤:该法主要过程分三步:1)氢氰酸与丙酮在30%的氢氧化钠水溶液中进行氢化反应,生产丙酮氰醇。氢氰酸与丙酮的摩尔比为1,反应温度40℃左右,反应终了时PH为3。2)丙酮氰醇与浓硫酸进行酰胺化反应,生成甲基丙烯酰胺的硫酸盐。反应温度控制为80~90℃、130~140℃、90℃三个阶段,硫酸加入量稍高于化学储量。3)酰胺盐再与水、甲醇依次进行水解和酯化,得到甲基丙烯酸甲酯。反应温度100℃左右,甲基丙烯酰胺、甲醇与水的摩尔比为1:1.65:2。最初的工艺会产生大量的硫酸铵副产物,经过改进,现多采用硫酸循环路线,即正常状态无需硫酸亦无副产品。主要特点是有效利用了化工副产物氢氰酸,且MMA收率高。但该工艺装置必须采用耐酸设备,且原料氢氰酸具有剧毒,生产过程要严格控制。 工艺改进:日本三菱化学和美国赢创分别对丙酮氰醇法进行改进,开发出MGC-ACH和Avener工艺,其中日本三菱在日本潟新建成年产5万t装置。 国内外产能布局情况:ACH法由1937年由英国卡内门化学工业公司实现工业化。目前国内多数企业采用,产能占比超过70%,包括重庆奕翔、江苏斯尔邦、吉林石化、浙江石化等。其中吉林石化工艺来自赢创/罗姆,江苏斯尔邦技术来源于荷兰Vekamaf。 国外ACH工艺相较其他工艺,目前的产能占比最大。主要ACH厂商主要罗姆,三菱化学、陶氏、旭化成等。 因中国为主的新设施大规模扩建,市场供应转向过剩,竞争压力增加,国外多个MMA工厂都不同程度减少产能或技术升级以应对。其中涉及ACH工艺路线产能的包括:三菱化学(停止广岛工厂ACH工艺MMA生产)、旭化成(计划终止泰国合资工厂PTTAC,2024年10月结束生产)、日本可乐丽(2025年产能减半) 国内外不同:氢氰酸主要用于生产丙酮氰醇、己二腈、氰化钠、三聚氯氰、蛋氨酸和螯合剂等。欧美国家氢氰酸生产主要采用天然气原料路线,主要用于生产丙酮氰醇、己二腈,丙烯腈装置副产的氢氰酸主要生产MMA。与欧美国家不同的是,我国氢氰酸主要来源于丙烯腈装置副产,少量来自以甲醇氨氧化法生产,丙烯腈装置副产氢氰酸主要用来生产丙酮氰醇配套MMA装置,少量用于氰化钠。

有效利用了化工副产物氢氰酸,且MMA收率高。但该工艺装置必须采用耐酸设备,且原料氢氰酸具有剧毒,生产过程要严格控制。 国内ACH法MMA生产企业中,配有上游丙酮装置的企业占比30.77%,而配有上游丙烯腈装置的企业占比高达69.23%。由于ACH法生产原料中的氢氰酸主要来自丙烯腈复产,因此ACH法MMA的开工多受配套丙烯腈装置开工影响,而成本情况则多受原料丙酮价格影响。

C4工艺路线主要是以异丁烯/叔丁醇、异丁烷、异丁醛为原料的合成路线,其中以异丁烯/叔丁醇为原料的合成路线已实现工业化生产。

异丁烯/叔丁醇三步氧化法

原料:异丁烯 / 叔丁醇

工艺步骤:三步氧化法由异丁烯 / 叔丁醇在Mo-Bi催化剂作用下与空气发生气相氧化反应生成MAL,异丁烯转化率超过 95%,MA选择性(物质的量分数)在 80%以上;MAL采用磷钼催化剂经过多段氧化反应生成MAA,转化率可达 98%;MAA在气相或液相中酯化生成MAA。气相反应采用杂多酸(如Mo-P)为催化剂,MAA转化率和MMA收率均超过98%,因进料n(甲醇):n(MAA)高达 4∶1,大量甲醇需要循环。

工艺改进:异丁烯/叔丁醇两步氧化法

旭化成集团(以下简称“旭化成”)开发并于 1998 年工业化,由异丁烯 / 叔丁醇在催化剂作用下与空气发生气相氧化反应生成 MAL,然后 MAL、甲醇和空气混合,在 Pd/Pb/Mg/γ-氧化铝催化剂体系中,气相下酯化生成 MMA。MAL 转化率为 84.7%,MMA 选择性(物质的量分数)为 88.8%。与三步法相比,该工艺 MA的氧化和 MAA 的酯化在一个反应器中完成,投资低、成本低,经济价值高。

国内外产能布局情况:三步法工艺最早由日本触媒化学工业株式会社 (以下简称“触媒化学”) 和三菱化学公司 (以下简称“三菱化学”)分别推出,1982 年,触媒化学建成用异丁烯气相氧化法生产 MMA 的 1.5 万 t/a 装置;1983 年,日本三菱人造丝公司建成以叔丁醇为原料的 4 万 t/a装置,目前三菱化学、住友化学株式会社、罗姆等均在使用。

国内除了三菱和罗姆产能外,华谊集团经过 10 年开发,在国内首先拥有 C4 路线完全自主知识产权,打破了日本公司的垄断局面,并在山东建设首套 5 万 t/a MMA工业化装置,于 2017 年底投产。万华化学自主研发的异丁烯氧化法以异丁烯为原料,生产过程为两步氧化生成MAA,MAA一步酯化生产MMA,已有13万吨/年产能。齐翔腾达通过收购菏泽华立(即齐翔华利)获得自主MMA技术,采用叔丁醇直接氧化法又建设了20万吨产能。国内C4法MMA生产企业中,配有上游异丁烯/叔丁醇的企业占比57.14%。

另外,国外C4法产能近期也有装置退出:2024年9月住友化学宣布关闭部分产线,新加坡的MMA单体年产能将由22.3万吨减少至5.3万吨,整体MMA单体年产能则由40.3万吨减少至22.3万吨。

主要制约因素:异丁烯法生产 MMA 工艺所需异丁烯原料一般为高纯度异丁烯目前行业内高纯度异丁烯产品主要来自于MTBE 分解,因此其成本较高且与MTBE市场价格高度相关。MTBE的价格主要跟随成品油市场趋势性波动,而成品油价格又与原油价格密切相关。

另外,高纯度异丁烯原料下游产品分布广泛,包括高附加值有机化工或精细化工产品,容易在高纯度异丁烯产量有限的情况下产生与本项工艺争抢原料的情况。

除此之外,以异丁烷等为原料生产 MMA 的工艺研究阶段,暂无成熟技术公布。

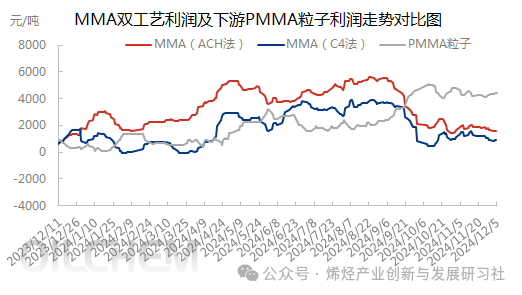

第一步是乙烯与CO、甲醇反应生成丙酸甲酯;第二步是丙酸甲酯与甲醛反应生成MMA。该工艺操作条件缓和、产物收率较高、装置投资和原料成本较低、单套装置规模易于做大。 Alpha 工艺主要由 Shell 公司开发,后来该技术成果转移至璐彩特国际有限公司。2008 年 12 月,璐彩特进行了突破性改进,在新加坡裕廊岛建首套 12 万 t/a 装置。2015 年,沙特阿拉伯基础工业公司在沙特新建了一套 25 万 t/a 装置,也由璐彩特提供工艺技术。三菱化学2024年2月称决定美国新建一座年产能达35万吨并通过Alpha工艺制备MMA的工厂。 国内新和成和浦景化工布局了两步法。 乙烯通过氢甲酰化反应得到丙醛;丙醛与甲醛进行缩合反应生成MAL;MAL在列管式固定床反应器中进行空气氧化生成MAA;MAA经分离提纯后与甲醇进行酯化反应制得MMA。其中,丙醛与甲醛缩合反应是关键步骤。该工艺需四步反应,流程相对繁琐,对设备要求较高,装置投资费用较高,而优势是原料成本低。BASF 法于 1988 年由 BASF 公司开发,在德国路德维希港建 3.6 万 t/a 装置,国内中科濮原布局了四步法。 国内盘锦三力乙烯三步法MMA即将试生产,采用“乙烯氢甲酰化制丙醛”、“丙醛甲醛羟醛缩合制甲基丙烯醛”、“甲基丙烯醛一步法氧化酯化制MMA新工艺”三种工艺相结合,具有流程短、反应条件温和、无有毒物质排放、转化率和选择性高等优点。 目前以C1为原料生产MMA的工艺路线共有2条:甲醛-醋酸甲酯法、甲醇-醋酸甲酯法。 以甲醛和醋酸甲酯为原料,利用三步法加成缩合得到MMA。该路线最早是由北京旭阳科技有限公司开发,已于2018年完成中试试车。 以甲醇和醋酸甲酯为原料,甲醇首先氧化成甲醛,甲醛再与醋酸甲酯通过三步反应合成制得MMA。与甲醛-醋酸甲酯相比,该工艺原料甲醇成本更低,原料来源更广,且可以与煤制甲醇工艺结合,形成煤-甲醇-MMA一体化路线。 该工艺路线由湖北三里枫香科技有限公司开发,以煤为原料,由合成气经过甲醇制甲醛,再与醋酸甲酯反应制得MMA。2020年新疆众友浦汇科技有限公司采用该工艺在新疆哈密市建设分两期建设11.0万吨/年MMA装置,其中一期1.0万吨/年MMA装置已于2021年5月中交。 从全球来看,目前最常用的生产工艺是ACH法,该工艺路线分为3个工序,主要特点是有效利用了化工副产物氢氰酸,且MMA收率高。但该工艺装置必须采用耐酸设备,且原料氢氰酸具有剧毒,生产过程要严格控制,约占全球的61.6%,主要集中在北美、西欧、中国地区;其次是C4法,由日本触媒化学工业公司和三菱人造丝公司于1982年开发,该工艺先进、原料无毒无害、副产少和成本低,约占全球的30.5%。 在于自2021年起,C4法MMA生产利润持续下降,并在2022-2023年出现严重亏损,年均利润单吨亏损超2000元。这直接抑制了C4法工艺MMA的投产进度。相比之下,ACH法生产MMA利润尚可,且上游丙烯腈投产增加,为ACH法提供了充足的原料保障。导致近年来投产的MMA多采用ACH法,而C4法产能增速则呈现递减趋。

不过今年上半年C4工艺法和ACH工艺法生产的MMA均呈现出成本下降而毛利润大增的趋势。其中,C4法MMA的平均生产成本略有下降,而平均毛利润同比大幅提高121.11%。ACH法MMA的平均生产成本虽有所增加,但平均毛利润亦同比大幅增长424.17%。这一变化主要得益于MMA价格的宽幅上涨以及成本面的有限让利。

在当前技术现状的前提下,未来不同工艺的MMA竞争力水平将受到继续原材料价格波动的重要影响。几种主要的MMA生产工艺所使用的原材料包括MTBE、甲醇、丙酮、硫酸和乙烯,这些产品可以外购或内供,而合成气、催化剂及辅料、氢氰酸、粗氢气等则默认为自供且价格不变。

从成本来看,未来油价预期看涨的前提下,MTBE价格也有望呈现上涨趋势,且预期涨势较原油更加强劲。甲醇市场的价格跟随煤炭价格趋势性波动,未来供应量预计将继续大幅增长,但产业链模式的发展将导致下游自用率增加,商品甲醇市场价格有望继续上涨。丙酮市场的供需环境正在恶化,同时ACH法新建项目受阻,长期价格波动可能相对较弱。而乙烯多为内部自供,价格竞争力较强。长期来看C1和C2法相对更具成本优势,短期来看C3和C4法仍有利润空间。

不过,MMA工艺优势不仅在于原料成本,还应考虑到原料产量、以及对MMA开工的影响、环境等因素的影响,未来各种工艺仍有各自的发展前景,ACH法应不断完善,提高生产效率,降低对环境的污染;还要加快离子液体催化乙烯-合成气制MMA成套技术、C1化工原料下游醋酸甲酯和甲醛合成MMA的新工艺路线,纳米金催化甲基丙烯醛一步法氧化酯化制MMA新工艺等新技术的产业化步伐,推动MMA向原料多样化、绿色清洁、降本增效的方向发展。

文章来源:烯烃产业创新与发展研习社编辑整理